Создание вентиляционной системы в камере окрашивания

Для создания такой системы, как вентиляция в покрасочной камере, потребуется подготовить некоторые подручные материалы и приспособления, количество и качество которых мастер будет определять строго самостоятельно при осуществлении подготовительных процессов, тщательно анализируя свои материальные возможности.

Основные этапы обустройства системы

Итак, очередность действий для создания вытяжки из покрасочной камеры:

- После того, как стены рабочего помещения обшиты специальной вагонкой, выполненный из пластика или профлистом и расставлены источники освещения, стоит установить воздухозабор.

- Такое приспособление, как воздухозабор, монтируется под потолком одновременно с дополнительными тэнами и пушкой тепловой

- Из установленной тепловой пушки воздушные массы посредством воздуховода будет разводиться в 6-7 разных по месту расположения точек по всему периметру помещению и строго в одном направлении, то есть к центральной его части.

В процессе организации и обустройства вентиляции для покрасочной камеры требуется особое внимание уделить такому приспособлению, как тепловая пушка. Чтобы данное приспособление было более понятным, достаточно представить себе обычный фен, предназначенный для просушивания волос, это та же самая тепловая пушка, но в минимальных габаритах

Под производственной тепловой пушкой подразумевается специальный вентилятор, который гоняет воздух через предварительно нагретые спирали.

При отсутствии возможности приобретения тепловой пушки, ее можно сделать своими силами. В качестве спирали здесь будет использована специальная нихромовая проволока. Есть еще более простой вариант – от тепловых вентиляторов нужно провести гофру, получив в результате обычную тепловую пушку, которая входит в общую систему вентиляция для покрасочной камеры.

Пол – важный элемент вентиляции

Чтобы обеспечить качественную вытяжку для покрасочных камер, следует осуществить некоторые процедуры, связанные с поднятием напольного покрытия. Для этой цели стоит обустроить выполненный из стали рифлено-дырчатого пола из заранее готовых листов. Можно сварить специальную решетку из заранее подготовленных элементов арматуры.

При желании можно произвести установку теплогенератора, который работает на солярке. Данный вариант по стоимости будет на порядок дешевле. Несмотря на это, специалисты рекомендуют применять в процессе обустройства вентиляционной системы тэны, которые работают на обычном электричестве, что намного безопаснее.

По сути, тэны представляют собой особые качественные электронагревательные устройства, выполненные из металла трубки, которые заполнены особыми теплопроводящими изоляторами. В центре данного изолятора есть возможность найти особую токопроводящую нихромовую нить, которая обычно характеризуется определенным уровнем соединения. Это требуется для того чтобы на поверхность тэна в процессе работы передавалась требуемая удельная мощность.

Инфракрасные лампы — альтернативный метод сушки

В процессе обустройства такой системы, как вентиляция в покрасочной камере, особое внимание уделяется вариантам сушки транспортного средства после его окрашивания. Стоит отказаться от сушки авто посредством обычного воздуха, но отдать предпочтение обычным инфракрасным лампам

Благодаря им покрасочное покрытие намного быстрее высыхает, а также полностью исключается вероятность появления воздушного потока, что серьезно упрощает процесс общего окрашивания автомобиля.

Меры безопасности

Главная цель монтажа системы вентиляции – обеспечить безопасность работы маляров. При покраске в воздух попадает большое количество частичек краски, растворителя, лака. Появляется токсичный туман, который причиняет дискомфорт слизистым во время дыхания. Правильная вентиляция должна вертикальным воздушным напором прижать к полу образовавшийся «туман».

Сотрудники также должны пользоваться средствами защиты:

- респиратор;

- перчатки;

- защитная одежда;

- маска и очки;

- обувь закрытого типа.

Помещение обязательно следует отделать огнеупорными материалами, не должно быть источников открытого огня; проводка тщательно изолируется.

Из покрасочной камеры убирают шкафы, оборудование, любые другие предметы, чтобы на них не скапливалась пыль, и они не препятствовали проветриванию.

Любому мастеру известно, что для полноценной работы покрасочной камеры нужна грамотно сконструированная вытяжка для покраски. Но многие удивятся: «При чем здесь камера для покраски, если окрашивание машины проводится в гараже или мастерской?» На самом деле, камера для покраски – это любое помещение, где проводятся работы с красителями, поэтому гараж и мастерская на время становятся такой камерой, и нужно позаботиться о вытяжке.

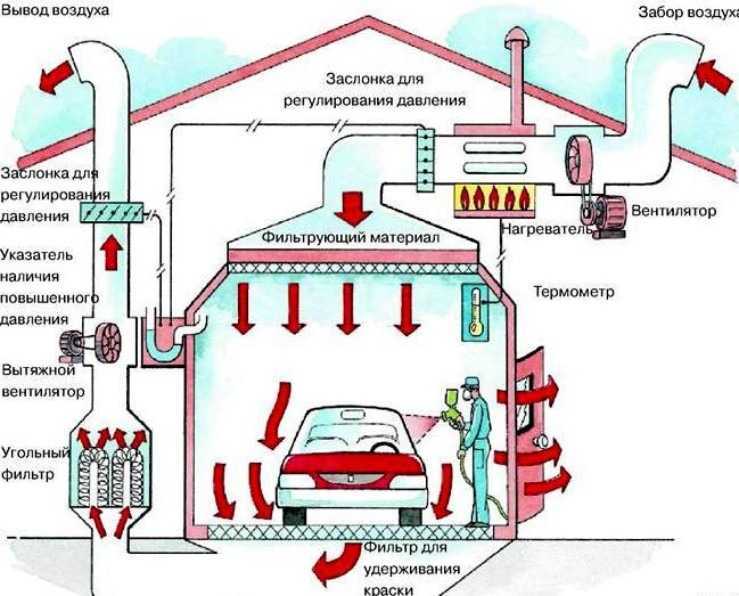

Принцип работы поста

С точки зрения вентиляции покрасочная камера является сложной системой. Для равномерного нанесения краски на изделия, отсутствия разводов и предупреждения других дефектов покраски в боксе должны быть созданы правильно рассчитанные потоки воздуха. Поэтому вентиляция и фильтрация выброса краски – важные элементы каждой покрасочной камеры.

С точки зрения вентиляции покрасочная камера является сложной системой. Для равномерного нанесения краски на изделия, отсутствия разводов и предупреждения других дефектов покраски в боксе должны быть созданы правильно рассчитанные потоки воздуха. Поэтому вентиляция и фильтрация выброса краски – важные элементы каждой покрасочной камеры.

Их использование обеспечивает очистку нагнетаемого извне воздуха и воздуха в рабочем помещении, а также осаждение и вывод наружу окрасочного тумана. Принцип работы покрасочной камеры в режиме окрашивания заключается в одновременном выполнении определенных действий:

- Подача в рабочее помещение воздуха при температуре до 30 градусов;

- Забор отработанного воздуха из рабочего помещения и чистого воздуха с улицы;

- Выброс отработанного и очищенного воздуха из камеры.

Поступающий снаружи воздух очищается от пыли, проходя через пылезадерживающие фильтры, а отсасываемый из камеры отработанный воздух перед выбросом наружу очищается от частиц краски и паров растворителей, для чего используются краскозадерживающие фильтры. При этом кратность воздухообмена в покрасочном боксе, т. е. отношение удаляемого или подаваемого в помещение воздуха за один час к внутреннему объему рабочего помещения, может доходить до 130-200 раз в час.

Обязательно ли делать вентиляцию в покрасочном боксе, и почему?

Да, обязательно.

Вентиляционная система в покрасочных боксах выполняет такие функции:

- Очищает поступающий воздух от пыли и грязи, которые могут осесть на ЛКП.

- Фильтрует удаляемый воздух от вредных веществ и запахов. Они и окружающей среде вредят, и могут быть опасны (а запах — неприятен), если покрасочная камера организована рядом с людьми. Например, если вы занимаетесь покраской авто в своем гараже, и рядом стоят гаражи других автовладельцев. В этом случае речь идет не только про дискомфорт соседей, но и про нарушение санитарных норм. Если ПДК вредных веществ из-за вашей работы превысит нормы — ждите Санстанцию.

- Удаляет вредные вещества, которые выделяются при покраске, и могут повредить маляру. Самый главный фактор, поскольку в состав ЛКМ входят вещества I и II классов опасности («чрезвычайно опасные» и «высокоопасные»), в том числе проникающие в организм через кожу и пищеварительный тракт (с грязных рук).

- Удаляет пары взрывоопасные вещества. Из ЛКМ выделяются ксилол, также опасен уайт-спирит (легковоспламеняемое вещество) и растворители, которые его содержат.

При недостаточном воздухообмене покраска даже 1 машины может навредить здоровью автомаляра. А если вы додумаетесь долго красить в закрытом небольшом гараже — можно получить острое отравление парами ЛКМ.

Поэтому даже если речь идет о перекраске 1 запчасти — для работы надо обеспечить достаточный воздухообмен.

Пошаговая схема работы

Стоит отметить, что рассматриваться будет технология порошковой покраски металла в самом простом варианте. То есть работать будем исходя из того, что у нас в наличии имеется «кустарная» покрасочная камера, а также самые простые и недорогие приспособления для реализации этого дела.

В качестве наглядного примера будем рассматривать самое обычное изделие – простой кусок металла.

Начнем.

Предварительная обработка поверхности

С заготовкой нужно сделать вот что:

- Очищаем всю поверхность металла от пыли и грязи с помощью обыкновенной мокрой тряпочки.

- Далее берем наждачную бумагу или же специальные металлические щетки и зачищаем ими все участки, на которых имеются признаки коррозии.

- Теперь нужно увеличить уровень адгезии плоскости – для этого просто напросто обезжириваем ее любым доступным растворителем.

Обезжиривание металла

- После того, плоскость очищена и обезжирена, нужно ее прогрунтовать. Для этого на изделие наносится так называемый конверсионный подслой краски. Как правило, для этого применяется краска на основе неорганических веществ. (См. также статью Грунтовка под шпаклевку: особенности.)

Что это дает? Благодаря такому грунтовочному слою уменьшается риск попадания влаги и воздуха под высохшую порошковую краску. Это возможно за счет того, что поверхность металла и порошкового покрытия сцепляется не напрямую, а через эту самую пленку из промежуточной краски.

То есть сцепление всех слоев становится на порядок лучше, что в конечном итоге положительно влияет на срок службы итогового полимерного покрытия и соответственно всего изделия в целом. - И последний этап подготовительных работ – это нанесение своими руками сверху грунтовки, слоя, который состоит из соединений нитрата хрома и натрия. Это процесс называется пассивирование – он нужно для того, чтобы ржавчина не появилась на изделии в то время, пока деталь готовится к покраске.

Пример пассивированной детали

В общем-то, если все зачищено, обработано растворителями и прочими составами, то можно просушить заготовку в печи и приступать к следующему этапу.

Нанесение краски и формирование покрытия

Инструкция по покраске как раз достаточно простая.

- Изделие помещается в камеру напыления.

- При необходимости заготовка фиксируется.

- Берется пулевизатор и заготовка красится.

Кстати, имейте в виду, что если вы с помощью порошковой покраски планируете добиться стойкости детали к воспламенению, то, пожалуй, не имеет смысла применять данную технологию. Гораздо проще будет приобрести огнезащитные краски по металлу Полистил, Негорин и другие аналоги – и деньги сэкономите, и нужный эффект гарантированно получите.

Пример огнезащитной краски

После нанесения краски начинается процесс формирования твердого полимерного слоя. Подробнее об этом.

Запекание краски

Под этим термином подразумевается то, что окрашенное изделие помещается в специальную камеру, где заготовка на протяжении определенного времени подвергается воздействию высокой температуры.

В нашем случае деталь кладется в духовой шкаф – его можно изготовить самостоятельно и «запитать» от электричества, мазута или от другого горючего.

Во время «запекания» детали нужно соблюдать такие условия:

Важно придерживать рекомендаций, которые содержит инструкция конкретной краски. То есть это означает, что для получения качественного слоя должна соблюдаться определенная температура, на протяжении такого-то времени и т.п.

Изделие должно прогреваться равномерно! Поэтому, если у вас жар идет от стенок «духовки», лучше поместить заготовку на чем-то вроде прутьев, чтобы она оказалась на равном расстоянии от всех стенок.

Когда отведенное для прогрева детали время истекло, вынимаем ее из шкафа и оставляем на открытом воздухе для того чтобы она остыла.

Шкаф для термообработки окрашенных изделий

Тут плюс в том, что не требуется никакого закаливания металла – то есть фаза частого контраста холодного и горячего отсутствует. А это означает, что и цена проекта в целом снижается, и время экономится.

На этом все – по сути. Такая вот кустарная обработка изделия порошковым методом закончена. Как видите, в домашних условиях, у себя в гараже, наладить такой процесс вполне можно – было бы желание и определенная доля старания.

Подведем итоги нашего обзора.

Фильтр потолочный для очистки поступающего приточного воздуха

Что такое потолочный фильтр?

|

|

|---|

| Рис. 12. Фрагмент фильтра потолочного |

Вторая важная функция

|

Что такое приточный пленум?

|

|

|---|

| Рис. 13. Приточный пленум |

В результате распыляемый лакокрасочный материал может ложиться не равномерно,

то есть мы получаем различную толщину покрытия.

Приточный пленум и установленный в нем потолочный фильтр как

раз и обеспечивают выравнивание завихрений, повышая при этом качество покрытия при распылении материала.

Потолочный фильтр обеспечивает выравнивание входного турбулентного потока воздуха в ламинарное (прямолинейное) и подает его в зону сушки или окраски.

|

|---|

| Рис. 14. Выравнивание входного воздуха после установки потолочного фильтра |

Подробнее о назначении

|

|

|---|

| Рис. 15. Потолочный фильтр в рулоне |

|

|---|

|

Рис. 16. Потолочный фильтр в «крыше» покрасочной камеры |

Преимущества потолочного

|

Какой срок службы потолочного

фильтра?

Очень важно вовремя производить замену потолочного фильтра!

Что происходит, если потолочный фильтр забит

нарушается циркуляция воздуха

создается отрицательное давление.

В результате этих процессов при открытии двери в зону окраски или сушки

пыль затягивается из соседнего помещения.

Время замены потолочного фильтра можно определить двумя

способами

по перепаду давления в помещении

с помощью электронного датчика перепада давления воздуха

под названием жидкостный дифференциальный манометр

просто производить плановая замену, например,

составив график замены из расчёта 3-4 раза в год.

Какими должны быть условия в покрасочной камере?

Микроклимат должен быть таким:

- Покрасочные работы в идеале должны проводиться при температуре +20-23º.

- Влажность должна составлять от 50% до 70%.

- Вытяжка должна стоять на уровне пола, а приток должен идти из-за спины работника (маляра).

Норма кратности воздухообмена

Кратность воздухообмена – это отношение объема, поступившего/удаленного за час воздуха к объему помещения (то есть сколько раз за 1 час воздух в помещении должен полностью обновляться). Система вентиляции покрасочных камер должна иметь минимальную кратность воздухообмена в 8-10 единиц.

Малярные цехи должны иметь иной показатель – норма это 16-20 единиц. Такие требования связаны не с высыханием краски, а с обеспечением безопасности работников покрасочной камеры.

Система фильтрации

Для покрасочных камер нужен чистый воздух, не содержащий пыли и прочих мелких примесей. Они могут оседать на окрашенном покрытии, и портить результат работы. Поэтому на притоке обязательно должны стоять фильтры.

Также фильтры должны ставиться и на вытяжные вентиляционные каналы: чтобы не загрязнять окружающий воздух.

Устройство системы фильтрации должно включать следующие элементы:

- фильтры тонкой очистки;

- угольный фильтр для устранения из воздушных масс неприятных запахов и для финальной очистки воздуха перед выводом наружу;

- стекловидный фильтр;

- предварительные фильтры грубой очистки (чтобы продлить срок службы других, более дорогих фильтров, задерживая самые крупные примеси);

- картонный фильтр для задержки загрязнений при выходе воздушных масс из покрасочного помещения.

Виды систем вентиляции для покраски авто

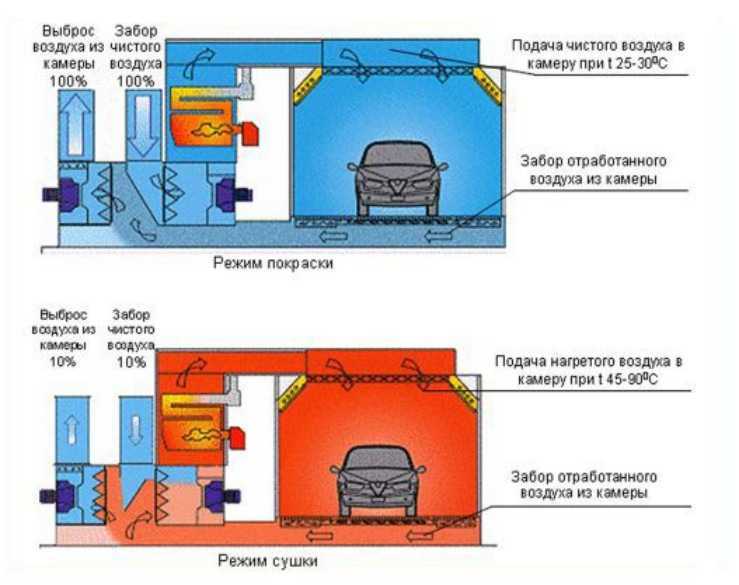

Вентиляция в покрасочной камере может быть одномоторной, двухмоторной и приточно-вытяжной. Кроме того, существуют варианты помещения с проходящим воздушным потоком, с повышенным давлением и с разрежением.

Вентиляция в покрасочной камере может быть одномоторной, двухмоторной и приточно-вытяжной. Кроме того, существуют варианты помещения с проходящим воздушным потоком, с повышенным давлением и с разрежением.

В одномоторных камерах воздух поступает в помещение сверху, в рабочем помещении создается давление и красочный туман опускается вниз и выводится наружу через специально предназначенные для этого отверстия в полу. В двухмоторных камерах воздух поступает также сверху. Дополнительно в них установлен и нижний мотор, отсасывающей воздух из рабочего помещения на улицу.

В таких боксах вентиляция более эффективна, но с экономической точки зрения использование двухмоторной камеры не всегда целесообразно. Например, при небольших объемах покрасочных работ, малых потоках машин часто выгоднее может быть установка одномоторной камеры. Приточно-вытяжная система вентиляции покрасочной камеры работает в трех основных режимах:

- Режим активной циркуляции воздуха с непрерывной фильтрацией, очисткой его от пыли перед началом работы

- Режим забора воздуха снаружи с последующей его фильтрацией, нагревом до 30 градусов, подачей в рабочее пространство и выводом наружу без фильтрации через отверстия в полу (т. е. режим, поддерживающий постоянную температуру в камере во время работы)

- Режим закачки отфильтрованного и нагретого до 60 градусов воздуха из камеры (т. е. сушка изделий после окрашивания)

Наиболее распространены камеры с повышенным давлением, в которых работает два вентилятора – нагнетающий и высасывающий. При этом производительность нагнетающего – больше, и образующийся в результате разности производительности вентиляторов излишек воздуха создает в камере повышенное давление. Внешняя пыль в рабочее пространство попасть не может вследствие того, что она вытесняется воздухом.

Наиболее распространены камеры с повышенным давлением, в которых работает два вентилятора – нагнетающий и высасывающий. При этом производительность нагнетающего – больше, и образующийся в результате разности производительности вентиляторов излишек воздуха создает в камере повышенное давление. Внешняя пыль в рабочее пространство попасть не может вследствие того, что она вытесняется воздухом.

В камерах с проходящим потоком воздуха установлено два вентилятора с одинаковой производительностью, в результате чего давление снаружи равно внутреннему давлению в рабочем помещении. В отличие от бокса с повышенным давлением, такая камера должна быть максимально герметизированной во избежание попадания пыли внутрь. А в помещениях с разрежением имеются два вентилятора с разной производительностью: высасывающий воздух из камеры вентилятор имеет большую производительность.

Схема линий порошковой окраски

Этап 1. Подготовка поверхности для порошковой окраски.

Включает в себя удаление загрязнений и нанесение дополнительных конверсионных покрытий для повышения защитных свойств и долговечности.

Металлическая поверхность окрашиваемых изделий может содержать загрязнения различного типа: органические масла и смазки, воски, смолы, неорганические нагары, окислы и т.п. Нанесение краски на плохо подготовленную поверхность приведет в дальнейшем к развитию подпленочной коррозии, к отслаиванию и разрушению покрытия.

В начальной стадии любого процесса окрашивания производится предварительная обработка поверхности

При удалении загрязнений с поверхности важно наиболее правильно подобрать метод обработки и состав, применяемый для этой цели. Их выбор зависит от материала обрабатываемой поверхности, вида, степени загрязнения, а также требованиями к условиям и срокам эксплуатации.

Оборудование подготовки поверхности для участка порошковой покраски.

- Механическая(абразивоструйная) подготовка поверхности — дробеструйные камеры (ручные или автоматические)

- Химическая подготовка поверхности(травление) — струйные мойки(струйные кабины); ванны (системы с использованием метода окунания)

В соответствии с ТЗ, наши конструкторы разрабатывают участки порошкового окрашивания ,допускающие различные технологические схемы подготовки поверхности, например: дробеструйная обработка — обезжиривание — фосфатирование — пассивация

Для предварительной обработки поверхности перед окрашиванием используются методы обезжиривания, удаления окисных пленок (абразивоструйная очистка, травление) и нанесения конверсионного слоя (фосфатирование, хроматирование). Из них обязателен лишь первый метод, а остальные применяются в зависимости от конкретных условий.

Струйная мойка. Автоматический тактовый агрегат химической подготовки поверхности:

Данный агрегат предназначен для обработки изделий в водном растворе моющего препарата методом струйного распыления в составе полуавтоматических или ручных линий. Основные преимущества данного оборудования заключаются в компактности, возможности организации многостадийной обработки в одном либо нескольких объемах, высокой экономичности благодаря системам фильтрации и каскадного перелива, а так же в удобстве использовании на участках окраски с верхней транспортной системой. Особенность данных агрегатов состоит в том, он имеет только одну рабочую камеру (зону) и все стадии обработки производятся в ней последовательно.

Корпус агрегата может быть выполнен из химически стойкого пластика либо из нержавеющей стали. Агрегат имеет системы управления, распыления, вентиляции, нагрева, очистки и фильтрации, контроля и оповещения.

Ванны окунания: Данный тип оборудования чаще всего применяется как отдельный участок подготовки изделий, не связанный общей транспортной системой с окрасочным оборудованием.

Обработка изделий осуществляется в корзинах или на специальных подвесках методом последовательного погружения в ванны с рабочими растворами и промывочной водой.

Ванны окунания изготавливаются из пластиков либо из нержавеющей стали. Обработка в ваннах позволяет производить одновременную обработку нескольких изделий. Изделия сложной формы рекомендуется обрабатывать именно в ваннах, так как при струйной обработке не все плоскости и труднодоступные места изделия возможно обработать. Ванны обработки позволяют снизить смешивание растворов, что позволит уменьшить расход препаратов и воды.

Конверсионный слой: Технологические схемы и струйное оборудование для различных металлов с применением процессов фосфотирования, хроматирования, бесхромовой пассивации, нанокерамических покрытий.

Сушка поверхности: Проводится финишный этап подготовки поверхностей после химической подготовки. Используются сушильные печи

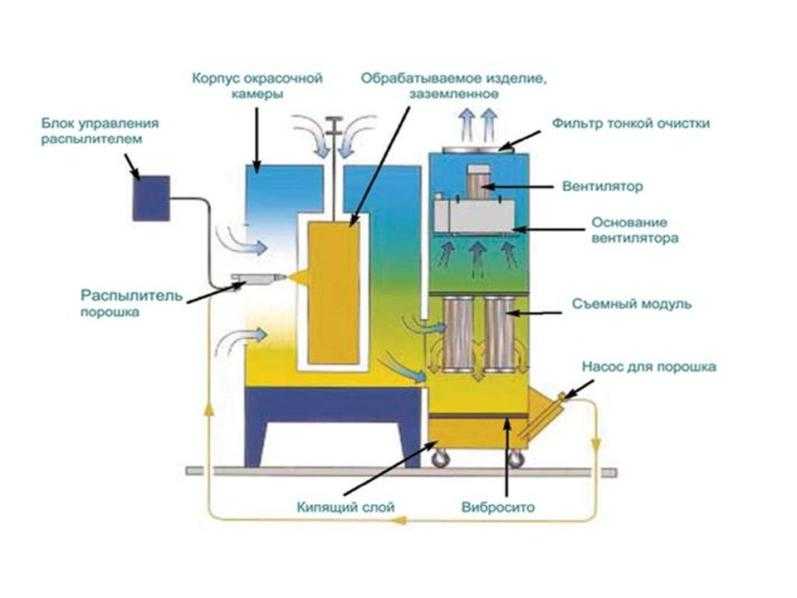

Этап 2. Нанесение порошковой краски в камере .

Метод(технология) для непосредственного нанесения порошковой краски

Метод распыления Метод окунания

- Камеры с использованием сухих фильтров — ручные, автоматические

- Камеры с водяной завесой

- Окрасочно-сушильные камеры для окраски крупногабаритных деталей

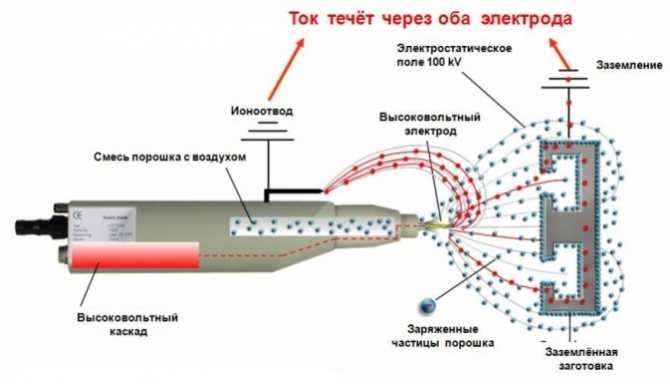

Принцип работы и необходимое оборудование

Порошковый пистолет применяется по следующей схеме, вне зависимости от его габаритов:

- Частицы красящего материала, наделённые зарядом, помещаются внутрь пульверизатора.

- Рядом с обрабатываемой поверхностью создается скопление заряженных частиц цветного порошка.

- Окрашиваемое изделие заземляется и происходит притягивание к нему частиц красителя.

Статья по теме: Комбинированное устройство для полипропиленовых лент: виды, принцип работы

Полная схема осуществления рабочего цикла при помощи краскопульта так же включает следующие компоненты:

- Камеры, куда детали загружаются. Те, кто пользуется трибостатическим оборудованием, так же знакомы с этой деталью.

- Поворотные устройства, которые нужны при навешивании изделий.

- Камера, где будет происходить процесс напыления.

- Циклон, внутри которого частицы материала для лакокрасочных работ формируются и получают заряды.

- Слой, отвечающий за фильтрацию.

- Разгрузочная камера.

- Подающие линии для деталей. Обычно двигаются с небольшой скоростью.

- Камера, где лакокрасочное порошковое покрытие полимеризуется.

- Вентилятор.

- Управляющая система, работающая в автоматическом режиме. Она нужна для контроля над всеми процессами. Данные подробно фиксируются, чтобы потом легче было провести анализ.

- Световое оборудование, открывающее обзор снаружи.

- Отсек для подготовки сжатого воздуха, после этого провоцируется выброс порошковой краски.

- И конечно же сам пистолет для порошкового окрашивания.

На видео: автоматизированный процесс порошковой окраски.

Несколько составных элементов образуют и сам краскопульт для порошковой смеси:

- Воздухоканал, без которого порошковая покраска невозможна.

- Канал подачи смеси.

- Заземляемая линия.

- Поверхности, обеспечивающие заряд частицам порошкового состава.

- порошково-воздушная смесь.

- Насадка, которая подаёт краситель наружу.

Виды вентиляции в гараже для покраски авто

Любой гараж можно переоборудовать под покрасочную камеру. Согласно требованиям к этому помещению, там обязательно должна быть вытяжка. Различают три типа вентилирования помещения: естественное, механическое и комбинированное.

Естественная

Простейший вариант, когда воздух, через специальное отверстие, попадает внутрь помещения, и через другое покидает его. Монтируется в уже выстроенных гаражах, когда нет возможности сделать отверстия на потолке и под полом. Состоит из приточного и вытяжного окошек, расположенных под потолком и у пола соответственно.

Самодельная естественная вентиляция допустима только при разовой покраске небольших деталей. Она не может обеспечить необходимую скорость смены воздуха и защитить работника от паров краски, создать комфортные условия для сушки.

Механическая

Воздухообмен происходит за счет работы специального оборудования. Вентилятор используется для нагнетания в помещение воздуха. Различают два типа механических вытяжек:

- одномоторные – работает один вентилятор на подаче воздуха;

- двухмоторные – используются два вентилятора: один – для подачи воздуха и один – для его вытяжки их помещения.

Это наиболее оптимальная система для покрасочного бокса. С ее помощью можно менять микроклимат в помещении для режимов покраски, сушки, работать с крупными кузовами и отдельными деталями. При правильном расчете в помещении будут отсутствовать слепые зоны, и не станет застаиваться воздух.

Комбинированная

Для вентилирования используется один вентилятор – для удаления воздуха из гаража. Приток осуществляется естественным путем, за счет разницы давления внутри и снаружи помещения.

Такой вариант является бюджетным способом установить вентиляцию. Если грамотно подойти к вопросу ее организации, правильно подсчитать мощность и схему размещения оборудования, то гараж станет пригодным местом для работы с лакокрасочными материалами.

Расчет воздухообмена и производительности вентиляторов

В среднем, стандартная покрасочная камера характеризуется производительностью воздухообмена, равной приблизительно 20 тысячам кубических метров в час. Такая производительность одновременно гарантирует выполнение двух важнейших условий:

- Высокое качество покраски изделий

- Безопасные условия для работы человека

Для каждого конкретного рабочего помещения номинальный воздушный поток можно рассчитать индивидуально. Для этого необходимо знать объем помещения и среднее рекомендуемое значение кратности воздухообмена (не менее 40 раз в час). Перемножив два этих параметра, можно получить величину номинального воздушного потока для камеры.

Как уже говорилось, радиальный вентилятор для помещения окраски необходим не один, а два – приточного и вытяжного типов. Для каждого из них необходимо знать производительность и давление. Падение давления приточного вентилятора рассчитывается в соответствии с площадью потолочного фильтра, а давление падения вытяжного вентилятора – в соответствии с площадью напольного фильтра.